La saldatura ad arco non è solo di dominio del professionista; anche l’hobbista potrà ricorrere a questa tecnica in numerose realizzazioni.

La quotidianità ci offre numerose occasioni per realizzare, o riparare, degli oggetti metallici. Una lampada per esterni, una bicicletta, la base di uno sgabello odi un tavolo da giardino, il davanzale della finestra o la griglia del barbecue, ne sono alcuni esempi. Tuttavia, la maggior parte delle volte l’hobbista, intimidito, retrocede di fronte alla tecnica della saldatura ad arco, soprattutto davanti agli utensili necessari, che lascia volentieri al professioninsta. In realtà è una tecnica accessibile a tutti, purché si tenga presente che la riuscita dipende in gran parte dalla cura apportata nella preparazione dei pezzi.

Pertanto, se intraprendete una realizzazione complessa, non dimenticate di stendere un disegno dell’oggetto da realizzare, il più preciso possibile: vi permetterà di procurare i pezzi neces

sari, barre, profilati, pannelli, ecc., secondo la lunghezza desiderata, ed eventualmente di modellarli (la realizzazione di volute ed arcate richiede utensili specifici; per questo è meglio procurarsi, nei magazzini specializzati, tali elementi pronti all’assemblaggio), in modo da disporre di elementi idonei. Il successo del vostro lavoro dipende anche dal materiale utilizzato. La saldatura, che presenta una perfetta solidità e costituisce un metodo di assemblaggio tra i più discreti, sarà effettuata con un apposito apparecchio o con un cannello ad ossigeno e chirene in grado di fornire una temperatura di 3000°C.

Definizioni

La saldatura ad arco è detta saldatura autogena, poiché i pezzi metallici, che si assemblano mediante questa tecnica, fondono sotto l’azione del calore, cosa che permette di realizzare i giunti che li collegano. Questa fusione può essere effettuata senza metallo d’apporto. Precisiamo, a questo proposito che, per il lavoro presentato in queste pagine, i pezzi assemblati sono della stessa natura e che, dunque, il metallo d’apporto impiegato è anch’esso della stessa natura dei pezzi d’assemblare. Una tale fusione non sarebbe possibile senza una temperatura molto elevata: 3000°C almeno; tale temperatura è fornita, appunto, dall’arco elettrico.

L’arco elettrico, che fornisce il calore necessario alla saldatura autogena, risulta dal passaggio di corrente elettrica tra i pezzi metallici da saldare, ed un elettrodo. Per ottenere un arco elettrico, si utilizza un apparecchio specifico. Tale strumento, di cui esistono numerosi modelli, permette di trasformare la corrente del settore (220 V) di debole intensità (15 A) in corrente di debole tensione (45 V), ma di forte intensità (da 45 a 125 A, persino di 160 A per gli apparecchi più efficienti).

Proprietà dei metalli

Potrete acquistare il metallo adatto alla realizzazione che desiderate intraprendere, nei negozi specializzati. Tra i materiali di principale utilizzazione, potrete trovare

-Il ferro, metallo resistente ed abbastanza facile da lavorare, soprattutto se è stato precedentemente riscaldato

-L’alluminio, più malleabile del ferro e resistente alla corrosione. Si presenta sotto forma di pannelli facili da modellare e che è possibile assemblare con colla, brasatura o rivettatura. In questa sede, non menzioneremo il rame o il piombo, molto diffusi, ma esclusivamente utilizzati in idraulica, né lo zinco, che trova ancora ampio utilizzo nella realizzazione di grondaie.

Materiale necessario

Al di fuori del metallo, che verrà scelto secondo la sua destinazione, gli utensili necessari alla saldatura ad arco comprendono un materiale specifico, tra il quale un posto di preminenza spetta all’apparecchio per saldare.

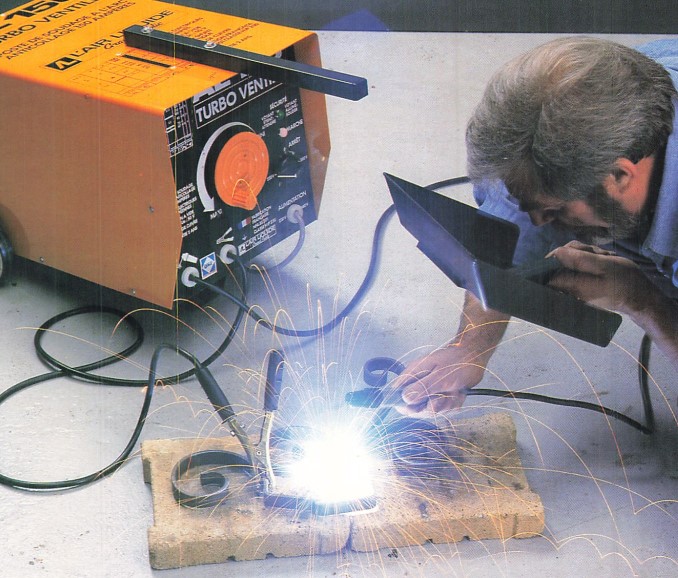

Saldatore

Ricordiamo che il calore necessario alla fusione dei pezzi è fornito da un arco elettrico creato tra il pezzo metallico ed un elettrodo situato sull’apparecchio. Questo elettrodo può essere fusibile e costituisce il metallo d’apporto e può dunque essere sostituito; l’elettrodo può anche essere refrattario, e quindi richiede l’uso di un metallo d’apporto in bacchetta. L’apparecchio per la saldatura, a volte montato su rotelle per facilitarne il trasporto, comporta due cavi: all’estremità dell’uno si trova un portaelettrodo, che costituisce il polo positivo; all’estremità dell’altro, il polo negativo, è montata una pinza di massa, che viene agganciata su uno dei pezzi da assemblare al momento della saldatura. Quello presentato nella foto offre una sicurezza totale di funzionamento, grazie alla sua messa a terra e ad un disgiuntore termostatico, che interrompe l’alimentazione dell’apparecchio in caso di utilizzo intensivo.

Metallo d’apporto

Molto spesso, il metallo d’apporto è costituito dall’elettrodo stesso, in acciaio inossidabile, dolce o in ghisa. È posto nel portaelettrodo. La sua natura e il suo diametro devono corrispondere alla natura e allo spessore del metallo che costituisce il pezzo da saldare. Per esempio, per gli elementi il cui spessore è compreso tra 21 e 3 mm, è necessario un elettrodo in acciaio dolce di 2 mm di diametro. Per dei pezzi aventi uno spessore maggiore di 7 mm, è necessario utilizzare un elettrodo di 4 mm di diametro. Quando l’elettrodo non è fusibile, il metallo d’apporto utilizzato si presenta sotto forma di bacchetta di saldatura, della stessa natura di quella del metallo che costituisce i pezzi da assemblare. Queste bacchette sono in filo d’acciaio ramato, peri pezzi in acciaio o ferro. Infine, alcuni modelli di apparecchi per saldare sono dotati di un sistema di svolgimento automatico del metallo d’apporto.

Accessori

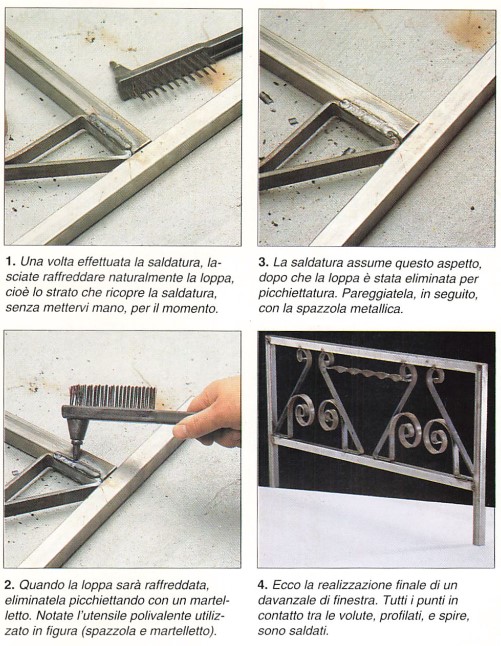

Procuratevi una maschera con visiera inattinica (che filtri le radiazioni luminose), indispensabile per proteggere gli occhi (il vantaggio di una maschera rispetto agli occhiali è quello di proteggere il viso dalla proiezione di particelle incandescenti). Prevedete una spazzola metallica ed un martelletto. Questi due utensili, a volte riuniti in uno solo, permettono di pulire il cordone di saldatura dopo il suo raffreddamento.

Preparazione dei pezzi

Cominciate tagliando e modellando i pezzi che fanno parte del vostro progetto. Se intraprendete la realizzazione di un davanzale, per esempio, preparate i profilati che costituiscono la cornice, tagliando i pezzi ad ugnatura. Una volta che i pezzi sono pronti, posizionateli in modo da effettuare un’ultima verifica. Disponeteli, per quanto possibile, bordo contro bordo su un piano orizzontale, ed immobilizzateli come meglio potete, poiché non devono muoversi durante la saldatura.

Saldatura

Una volta posizionati i pezzi, e correttamente immobilizzati, passate alla saldatura. Per far ciò, procedete nel modo seguente.

Preparativi

Cominciate posizionando l’elettrodo nel portaelettrodo. Attenzione, ponete la parte scoperta (circa 15 mm) nel supporto e non l’inverso, poiché questa estremità permette di stabilire il contatto elettrico. Regolate l’intensità dell’apparecchio, girando la manopola di regolazione corrispondente. Selezionatela in funzione del diametro dell’elettrodo: per esempio: da 55 a 60 A per un elettrodo di 2 mm di diametro. Fissate, in seguito, la pinza di massa su uno dei pezzi da assemblare. L’area di fissaggio deve essere molto pulita, affinché il contatto sia perfetto; se necessario, perciò, sgrassate con della trielina e decapate con una spazzola metallica.

Una volta effettuata questa operazione, collegate l’apparecchio ad una presa di corrente con messa a terra e mettetelo in funzione. Prima di proseguire, prendete la maschera con una mano e ponetela davanti agli occhi.

Realizzazione della saldatura

Disponete i cavi in modo tale che non vi impediscano di lavorare correttamente. Per iniziare la saldatura, strofinate l’elettrodo nel punto desiderato: la formazione di scintille indica che l’arco si è innescato.

A questo punto, ritirate l’elettrodo di alcuni millimetri. Se lo lasciate a contatto col pezzo metallico, vi si attaccherà. Allontanate l’elettrodo leggermente in modo che l’arco si stabilisca. La cosa ideale è mantenere l’elettrodo ad una distanza uguale (si parla allora di lunghezza d’arco) al suo diametro. Se dovete saldare dei pezzi nel senso della lunghezza, formate alcuni punti di saldatura ad intervalli regolari, prima di effettuare il cordone completo.

SE L’ELETTRODO ATTACCA

Se l’elettrodo resta incollato al punto in cui viene effettuata la saldatura, significa che non è stato ritirato abbastanza rapidamente dopo la formazione delle scintille. Dovete, soprattutto, liberarlo al più presto. Per questo, muovetelo da sinistra verso destra e tiratelo.

Dopo la saldatura

Una volta terminata la salda ura, bisogna farla raffreddare naturalmente. Non cercate di accelerare il processo. Si viene allora a formare la scoria, detta loppa. Essa è il risultato della fusione dell’elettrodo e dei pezzi metallici e dell’agglomerazione delle impurità. La

sua funzione è di proteggere il cordone di saldatura (che isola dall’aria e di cui rallenta il raffreddamento), cosa che garantisce una buona resistenza. Una volta solidificata e raffreddata, la loppa viene eliminata con il martelletto e la spazzola.

RICONOSCERE UN ARCO CORRETTO

Se l’intensità elettrica è troppo debole, il cordone di saldatura resta superficiale. Un’intensità troppo elevata produce un cordone troppo sottile. Nel primo caso l’arco emette un crepitio intermittente mentre, nel secondo, emette un fischio. Infine, per sapere se l’elettrodo si trova alla giusta distanza dal pezzo, riferitevi ancora al rumore emesso: se irregolare, il crepitio indica che l’elettrodo è troppo vicino; uno sfrigolio, invece, indica che è troppo lontano.